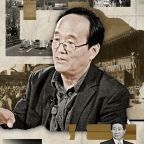

위성욱 기자

위성욱 기자경남 거제 옥포동의 대우조선해양에선 길이 305m, 폭 61m, 무게 11만t에 이르는 초대형 부유식 생산·저장·하역기지(FPSO)가 만들어지고 있다. 하루 투입되는 조선 기술자는 2500명. 기지 이름은 ‘클로브(CLOV)’로 프랑스 석유회사인 토탈사가 2조1400억원을 주고 주문한 해양플랜트다. 해양플랜트의 세계 시장은 한국의 대우조선해양·삼성중공업·현대중공업 등 이른바 ‘빅3’가 수주를 도맡고 있다.

위성욱 기자

CLOV는 현재까지 발주된 유전 생산용 FPSO 가운데 수주액 규모론 가장 크다. 내년 5월 건조되면 아프리카 앙골라 서쪽 해상에 투입된다. CLOV는 수심 1200m의 앙골라 심해유전지역 네 곳 이름의 첫 글자를 땄다. 완성되면 하루 16만 배럴의 원유와 650만㎥의 천연가스를 생산한다. 최대 180만 배럴의 원유도 저장할 수 있다. 이병태 대우조선해양 해양CM팀 부장은 “이 해양플랜트는 울산에 있는 정유공장을 압축해 배위에 옮겨 놓은 것과 같다”며 “배의 원유 저장량은 국내에서 하루 동안 소비되는 원유량과 맞먹는다”고 말했다.

1 FPSO(부유식 플랫폼)=수심이 비교적 깊은 해저에서 유전이나 가스 등을 뽑아 올릴 때 사용하는 해양플랜트다. 고정식과 달리 바다 위에 뜬 상태에서 각종 자원 채취작업을 할 수 있다. 2 고정식 플랫폼=수심이 비교적 얕은 해저에서 시추를 한 후 유전이나 가스 등을 뽑아 올릴 때 사용하는 해양플랜트다. 3 리그선=드릴을 배가 아닌 사각형 모양의 기둥 위에 탑재한 형태다. 4 드릴십=해저에서 유전이나 가스를 생산하기 위해 구멍을 뚫는 장비, 드릴을 장착한 배다. [사진 대우조선해양/삼성중공업/현대중공업]

1 FPSO(부유식 플랫폼)=수심이 비교적 깊은 해저에서 유전이나 가스 등을 뽑아 올릴 때 사용하는 해양플랜트다. 고정식과 달리 바다 위에 뜬 상태에서 각종 자원 채취작업을 할 수 있다. 2 고정식 플랫폼=수심이 비교적 얕은 해저에서 시추를 한 후 유전이나 가스 등을 뽑아 올릴 때 사용하는 해양플랜트다. 3 리그선=드릴을 배가 아닌 사각형 모양의 기둥 위에 탑재한 형태다. 4 드릴십=해저에서 유전이나 가스를 생산하기 위해 구멍을 뚫는 장비, 드릴을 장착한 배다. [사진 대우조선해양/삼성중공업/현대중공업]# 원유·천연가스·광물 생산하고 저장·하역

해양플랜트는 바닷속에 있는 석유나 천연가스 등 자원을 개발하기 위해 만든 바다 위 공장이다. 지구 전체 면적의 70%나 되는 바다 바닥엔 육지와는 비교할 수 없을 정도로 많은 자원이 묻혀 있다. 이 해저를 뚫고 석유·천연가스를 뽑아내거나 망간·코발트 등 광물자원을 채굴해 가공·저장하는 모든 장비를 해양플랜트라 부른다. 최근에는 조력이나 풍력을 이용해 전기를 개발하는 해양플랜트도 만들어지고 있다. 기본적으로 배 위에 해저 자원을 생산·가공하는 공장을 만들어 놓은 개념이다.

바다에 저장된 석유를 개발하기 시작한 시기는 1950년대부터다. 원래 모든 석유 플랫폼들은 해저에 고정된 형태를 가졌다. 그러나 70년대부터 점차 해안가에서 더 멀리 나가 더 깊은 심해 자원을 집중 개발하기 시작한다. 중동의 석유수출국가들이 원유가격을 대폭 인상하거나 원유 수출을 금지한 ‘1970년대 오일쇼크’ 이후다. 기름값이 대폭 오르자 로열더치셸, BP와 같은 글로벌 에너지 기업들이 앞다퉈 심해 유전 개발에 나섰다. 이석오 대우조선해양 해양의장3그룹 부장은 “해양플랜트는 만드는 기술이나 비용이 많이 들어가지만 일단 해저 자원을 개발하기만 하면 더 큰 돈을 벌 수 있어 기업들이 너도나도 해양 플랜트를 통한 심해 자원 개발에 뛰어들었다”고 설명했다.

# 세계 최고 기술력 … 설계와 오차 6mm도 불허

해양플랜트는 목적에 따라 종류도 다양하다. 해저에서 유전이나 가스를 생산하기 위한 구멍을 뚫는 장비인 드릴을 배에 장착한 경우는 ‘드릴십’, 영화 ‘7공구’에 등장하는 사각형 모양의 기둥 위에 드릴을 탑재한 경우는 ‘리그선’이라 부른다. 구멍을 다 뚫은 후에는 파이프 라인을 통해 원유나 가스를 채취한다. 이때 해저 지반에 철탑이나 콘크리트로 기둥을 만들고 그 위에 정유 공장을 짓는 형태를 고정식 플랫폼, 물 위에 떠 있는 정유 공장을 부유식 플랫폼, 이른바 FPSO로 나눠 부르고 있다.

처음 해저 자원 개발은 수심 500m 정도에서 많이 진행돼 고정식 플랫폼이 많았다. 그러나 이후 더 많은 해저 자원을 캐내기 위해 더 깊은 수심으로 들어가면서 현재는 배 모양의 정유공장인 FPSO가 주를 이루고 있다. 바다 위에 뜬 상태에서 1500m 이상의 수심 밑에 있는 유전 등의 채취가 가능하기 때문이다. 고정식과 달리 원유 및 가스 채취 작업이 끝나면 다른 지역으로 이동도 쉽다. 또 고정식처럼 육지까지 석유나 가스를 운반하는 파이프 라인을 설치할 필요도 없어 비용이 줄어드는 것도 장점이다. 이렇게 생산된 석유나 가스 등은 유조선 등을 통해 육상의 플랜트로 운송돼 소비자에게 공급된다.

FPSO의 경우 바다에서 작업을 하다 보니 바람이나 해류·파도 등에 흔들리지 않게 만드는 것이 관건이다. 그래서 360도로 회전하는 프로펠러 4~8개를 배 밑에 달아 배의 균형을 잡는다. 배가 움직이지 않게 닻과 같은 수십t짜리 인공구조물을 바닷속에 넣기도 한다. 또 위성으로부터 정확한 좌표를 받아 위치를 조정하는 위치제어시스템, 조류의 흐름을 감지하는 시스템 등 항공기 못지않은 최첨단 장치들이 들어간다. 이병태 부장은 “해양플랜트의 경우에는 설계도면과 실제 만들어진 배와의 작업 오차가 6㎜를 넘으면 안 된다”면서 “이 때문에 배를 발주한 선주사에서는 기술자를 파견해 공정마다 오차 검사를 한다”고 말했다. 이 부장은 “큰 해양플랜트의 경우 검사를 받는 부분이 150만~180만 곳에 달한다”고 덧붙였다.

# 물 위에 뜬 채 작업 … 대우·삼성·현대 ‘빅3’

현재까지 해양플랜트 중 수주액이 가장 큰 배는 삼성중공업이 2011년 로열더치셸로부터 수주한 액화천연가스 생산·저장·하역기지(LNG FPSO)다. 수주 금액만 5조5000억~6조6000억원이다. 선체 길이는 488m, 폭 74m로 축구장 4개 이상을 합쳐 놓은 크기다. 이 배가 건조되면 호주 북서부 프렐류드 가스전에 투입된다. 육지로부터 200㎞ 떨어진 바다에 정박한 뒤 LNG를 생산·하역하게 된다. 선체의 모든 저장탱크를 채울 경우 배의 무게는 약 60만t으로 항공모함 무게의 약 6배에 달한다. 이동훈 삼성중공업 홍보파트장은 “이 프로젝트가 완료되면 삼성은 LNG FPSO 건조 및 개발 분야에서 최선두에 나서게 된다”고 말했다.

한국의 삼성중공업·대우조선해양· 현대중공업 등 조선 업체들이 거대 해양플랜트를 수주할 수 있었던 건 이들이 세계 어느 나라도 따라올 수 없는 기술력을 보유하고 있기 때문이다. 불과 10년 전엔 생각할 수도 없던 일이다. 2000년대 초 프랑스 석유회사인 토탈사로부터 FPSO 한 척을 수주했을 때만 해도 우리나라 조선소 한 곳에서 독자 생산은 어려웠다. 삼성과 대우가 이 배를 공동으로 수주해 함께 만들었다.

문제는 기자재의 국산화율이다. 국내 대형 조선소의 해양플랜트 생산 기술은 비약적으로 발전했지만 거기에 들어가는 부품과 부품을 만드는 각종 기자재의 국산화율은 20%에 불과하다. 선주사들은 국내 기술을 믿지 못해 미국과 유럽의 해양플랜트 기자재 업체를 지정해 부품을 공급받도록 하고 있다. 이 때문에 국내 조선사들이 큰 금액의 해양플랜트를 수주하더라도 조선사가 실제 손에 쥐는 돈은 많지 않다. 그래서 국내 조선사들은 해양플랜트 기술력을 가진 부품 업체를 인수 합병하기도 하고 국내에도 연구개발센터를 만들어 기술력을 높이기 위해 노력하고 있다.

# 호텔 같은 시설, 기술자 연봉은 최소 수억원대

해양플랜트 중 FPSO는 숙박시설과 저장시설, 정유공장 이렇게 3곳으로 공간이 나뉜다. 수명은 25~30년 정도다. 보통 배의 밑 부분에 저장시설이 있고 갑판 위에 숙박시설과 정유공장이 있다. 최대 500여 명이 생활할 수 있는 공간이다. 보통의 경우 250여 명의 기술자들이 육지와 기지를 오가며 원유 및 가스 등 해저 자원을 채취, 가공하는 작업을 하고 있다. 기지에 머무는 기간은 1년의 절반 정도다. 때문에 해양플랜트의 숙박시설은 최고급 호텔과 맞먹는 수준이다. 식사 때마다 최고급 호텔 음식이 나온다. 레스토랑·바·피트니스센터가 있고 수영장까지 갖춘 기지도 있다. 해양플랜트의 기술자들의 연봉은 최소 수억에서 수십억원. 고액연봉자들에게 걸맞은 대우를 받는 것이라고 업체들은 설명한다.

# 브라질에선 최대 1800m 수심 에서 작업

전 세계에서 제작된 해양플랜트는 250여 척에 이른다. 이 중 FPSO가 투입된 지역 가운데 수심이 가장 깊은 곳은 브라질의 캄포스 베이슨(Campos Basin)이다. 미국의 ‘셸 아메리카’는 수심 1800m인 이곳에서 하루 10만 배럴의 원유를 생산했다. 이 FPSO는 2006년 11월 싱가포르의 케필 조선소에서 만들어졌다. 2009년 7월부터 원유를 생산했다. FPSO를 운용한 곳 중 수심이 가장 낮은 데는 나이지리아 오코로(okoro) 지역이다. 수심 13m 정도라고 한다. 저장용량이 가장 큰 해양플랜트는 현대중공업이 2000년대 초 미국 엑슨모빌로부터 수주해 건조한 ‘키좀바 에이(KIZOMBA-A)’. 220만 배럴의 원유를 저장할 수 있다. 배의 무게 8만1000여t, 길이 285m, 폭 63m, 높이 32m 규모다. 하루 25만 배럴의 원유를 생산·정제할 수 있다. 현대중공업은 지금까지 200만 배럴의 원유를 생산할 수 있는 플랜트만 11기를 제작했다.

특히 현대중공업은 올해 하반기 세계 최대 원통형 FPSO의 생산을 앞두고 있다. ‘골리앗 FPSO’로 이름 붙여진 이 플랜트는 기존의 선박 형태와 달리 원통형으로 제작된다. 원통형 FPSO는 전 세계적으로 30만 배럴 규모의 설비 3기만이 브라질과 북해 지역에서 운영되고 있는데 이 FPSO가 완성되면 세계 최대 규모가 된다. 길이 112m, 높이 75m로 노르웨이 북서쪽 해상 85㎞에 설치된다. 하루 10만 배럴의 원유와 400만㎥의 천연가스를 생산하고, 100만 배럴의 원유를 저장할 수 있다. 윤기영 현대중공업 해양사업본부 상무는 “전 세계 대부분의 조선소가 불황으로 인해 구조조정 중에 있는 것과 달리 한국 조선소가 건재한 이유는 세계 최고인 해양플랜트 기술 때문”이라며 “앞으로도 FPSO를 비롯, 해양플랜트 부문에선 국내 3사가 세계 시장의 흐름을 주도해 나갈 것으로 보인다”고 말했다.

독자와 함께 만듭니다 뉴스클립은 시사뉴스를 바탕으로 만드는 지식 창고이자 상식 백과사전입니다.

![[오늘의 운세] 4월 19일](https://pds.joongang.co.kr/news/component/htmlphoto_mmdata/202404/19/9866f29c-fc4e-4fd9-ad4a-3d0a95d53514.jpg.thumb.jpg/_ir_432x244_/aa.jpg)